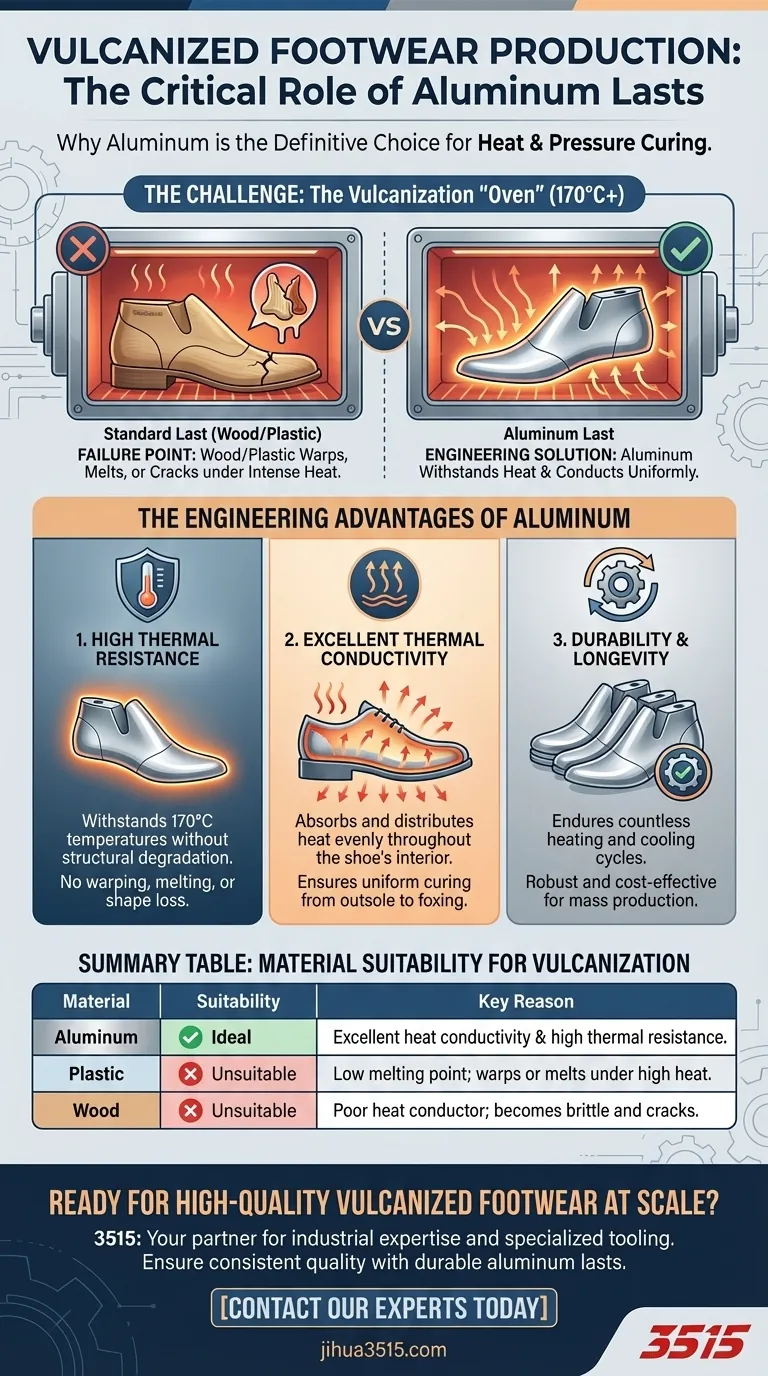

En la producción de calzado vulcanizado, el material de elección definitiva para las hormas es el aluminio. Esta no es una selección arbitraria, sino un requisito fundamental dictado por el propio proceso de fabricación, que implica someter todo el zapato a calor y presión intensos para curar y unir los componentes de caucho.

El uso de aluminio para las hormas de vulcanización es una solución a un problema de ingeniería térmica, no solo de fabricación de calzado. El material no solo debe sobrevivir al "horno" de alta temperatura, sino que también debe participar activamente conduciendo el calor de manera uniforme para garantizar un producto final duradero y uniforme.

Por qué las hormas estándar no son adecuadas

Las hormas de zapato tradicionales hechas de madera o plástico son perfectamente adecuadas para los métodos de fabricación estándar como la construcción pegada o cosida. Sin embargo, fallan por completo cuando se someten al proceso de vulcanización.

El punto de falla del plástico

La mayoría de los plásticos utilizados para las hormas de zapatos tienen un punto de fusión bajo. Las altas temperaturas requeridas para la vulcanización, a menudo alrededor de 170 °C (338 °F), harían que una horma de plástico se ablande, se deforme o se derrita por completo, destruyendo tanto la horma como el zapato.

Las limitaciones de la madera

La madera no puede soportar ciclos repetidos de calor intenso. Se secaría, se volvería quebradiza y, finalmente, se agrietaría o se quemaría dentro de la cámara de vulcanización. Además, la madera es un mal conductor del calor, lo que impediría que el zapato curara de manera uniforme.

Las demandas únicas de la vulcanización

Para comprender por qué el aluminio es la única opción viable, es esencial comprender los principios básicos de la vulcanización de un zapato.

Un horno industrial

El proceso implica colocar un zapato casi ensamblado, con sus componentes de caucho sin curar, sobre la horma y meter todo el conjunto en una cámara de alta temperatura o autoclave.

El calor como agente de unión

Este calor intenso inicia una reacción química en el caucho, reticulando sus polímeros. Este proceso de "curado" transforma el caucho blando y pegajoso en el material firme, duradero y elástico que asociamos con las suelas de las zapatillas deportivas.

La necesidad crítica de uniformidad

Para que la unión entre la suela de caucho y la parte superior del zapato sea fuerte y consistente, cada parte del zapato debe alcanzar la temperatura correcta durante el tiempo adecuado. Un calentamiento desigual daría como resultado puntos débiles, secciones sin curar y un producto defectuoso.

Las ventajas de ingeniería del aluminio

El aluminio posee un conjunto específico de propiedades que lo hacen excepcionalmente adecuado para resolver los desafíos de la vulcanización.

Alta resistencia térmica

En primer lugar, el aluminio puede soportar fácilmente las temperaturas de 170 °C del proceso de vulcanización sin perder su integridad estructural. No se deformará, derretirá ni degradará, asegurando que la forma del zapato se mantenga perfectamente durante todo el ciclo de calentamiento.

Excelente conductividad térmica

Este es el factor más crucial. El aluminio es un excelente conductor del calor. Absorbe el calor de la cámara de vulcanización y lo distribuye uniformemente por todo el interior del zapato. Esto asegura que todo el conjunto cure a un ritmo uniforme, desde la parte más gruesa de la suela hasta la fina cinta de goma que recorre los laterales.

Durabilidad y longevidad

Las hormas de aluminio son extremadamente duraderas y pueden soportar innumerables ciclos de calentamiento y enfriamiento. Esta robustez las convierte en una herramienta duradera y rentable para la naturaleza repetitiva de la producción masiva de calzado.

Tomando la decisión correcta para su proceso

La ciencia de los materiales de sus herramientas está dictada enteramente por las demandas de su proceso de fabricación.

- Si su enfoque principal es un proceso de curado basado en calor (como la vulcanización): El material de su herramienta debe elegirse por su resistencia y conductividad térmica para garantizar un producto uniforme.

- Si su enfoque principal es un proceso de ensamblaje en frío (como la construcción con cemento): Puede priorizar materiales de menor costo y fáciles de moldear como plástico o madera, ya que las propiedades térmicas son irrelevantes.

En última instancia, la horma de aluminio no es solo una forma sobre la que construir un zapato; es una herramienta térmica activa esencial para el éxito de la reacción de vulcanización.

Tabla resumen:

| Material | Idoneidad para vulcanización | Razón clave |

|---|---|---|

| Aluminio | Ideal | Excelente conductividad térmica y alta resistencia térmica. |

| Plástico | No adecuado | Bajo punto de fusión; se deforma o se derrite con calor alto. |

| Madera | No adecuado | Mal conductor del calor; se vuelve quebradizo y se agrieta. |

¿Listo para producir calzado vulcanizado de alta calidad a escala?

Como fabricante a gran escala, 3515 produce una gama completa de calzado para distribuidores, propietarios de marcas y clientes mayoristas. Nuestras capacidades de producción, que incluyen herramientas especializadas como hormas de aluminio duraderas, garantizan una calidad y durabilidad constantes para cada par.

Póngase en contacto con nuestros expertos hoy mismo para hablar sobre sus necesidades de producción de calzado vulcanizado y beneficiarse de nuestra experiencia industrial.

Guía Visual

Productos relacionados

- Fabricante al por mayor de calzado de seguridad para producción personalizada OEM/ODM

- Fabricante mayorista de calzado de seguridad para pedidos OEM al por mayor y personalizados

- Custom Wholesale Botas de Seguridad de Cuero Fabricación Directa de Fábrica

- Botas de seguridad antigolpes personalizables para la venta al por mayor y la fabricación de marca propia

- Zapatilla Deportiva Avanzada de Seguridad KPU con Puntera de Acero y Sistema de Cordones Giratorio Antideslizante

La gente también pregunta

- ¿Los empleadores están obligados a proporcionar botas de goma con punta de acero sin costo alguno para los empleados? Sí, según las normas de OSHA.

- ¿Cuáles son las diferencias entre las botas Wellington con puntera de acero, puntera composite y puntera de aleación? Elige la puntera de seguridad adecuada para tu trabajo

- ¿Cuáles son las principales funciones protectoras de las botas de punta de composite? Una guía sobre calzado de seguridad moderno

- ¿Qué tipo de calzado se requiere en las plantas de envasado de carne y aves de corral debido a las condiciones resbaladizas? Botas de seguridad esenciales para suelos resbaladizos

- ¿Cuáles son las perspectivas culturales sobre usar zapatos en casa? Una guía de etiqueta e higiene en el hogar