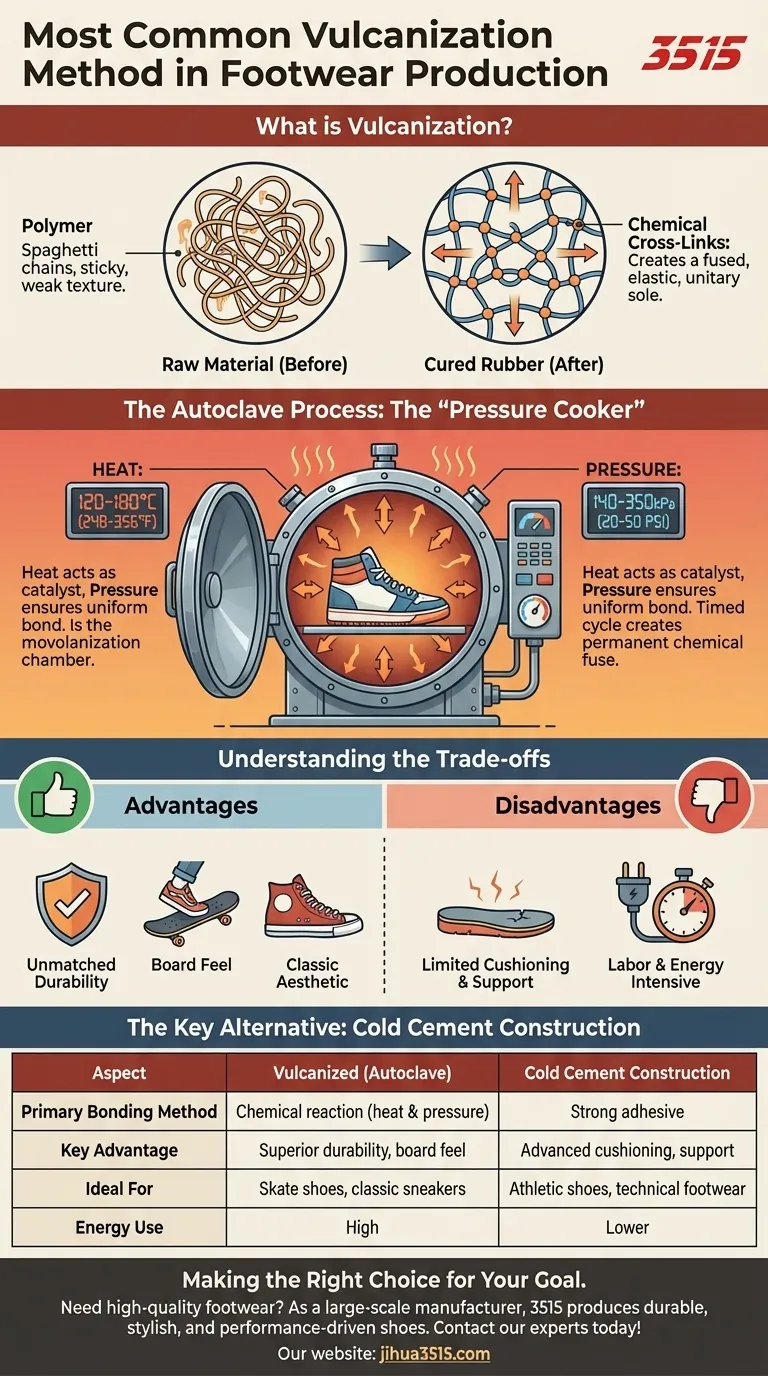

En la producción de calzado, el método de vulcanización más común es el uso de un autoclave, que es esencialmente un horno industrial grande a presión. Este proceso implica calentar los componentes del zapato ensamblados bajo alta presión para iniciar una reacción química que une permanentemente las partes de caucho entre sí y con la parte superior del zapato.

El principio central no es solo el calentamiento, sino el uso de una combinación de calor y presión para transformar químicamente el caucho crudo en una estructura de suela fuerte, unificada y elástica que está permanentemente fusionada al zapato.

¿Qué es la vulcanización y por qué es importante?

Para apreciar por qué se utilizan los autoclaves, primero debemos comprender el proceso fundamental de la vulcanización. Es una transformación química que le da al caucho las propiedades que asociamos con el calzado.

De materia prima a caucho duradero

El caucho natural es intrínsecamente pegajoso, débil y se deforma fácilmente con los cambios de temperatura. La vulcanización resuelve esto agregando un agente de curado (el más común es el azufre) y aplicando calor.

Este proceso crea enlaces cruzados químicos entre las largas cadenas poliméricas dentro del caucho.

La transformación química

Imagine las cadenas poliméricas como hebras sueltas de espagueti. El proceso de enlace cruzado es como agregar conexiones que unen todas las hebras en una red única y resistente.

Esto cambia el caucho de un material plástico (que se deforma permanentemente) a un material elástico (que vuelve a su forma original).

El resultado: una suela fusionada y unitaria

En el calzado, la vulcanización no solo trata la suela exterior. Fusiona simultáneamente la suela exterior de caucho, la cinta lateral (foxing) y la puntera directamente a la parte superior de lona o cuero, creando una unidad única e inseparable.

El proceso de autoclave explicado

Un autoclave proporciona el entorno específico y controlado necesario para ejecutar esta reacción química a la perfección a escala industrial.

Una "olla a presión" para zapatos

Piense en un autoclave como una olla a presión muy precisa. Los zapatos se cargan en su interior, se sella la cámara y se controla cuidadosamente el entorno.

Los parámetros operativos clave son el calor y la presión, típicamente en el rango de 120-180 °C (248-356 °F) y 140-350 kPa (20-50 PSI).

El papel del calor y la presión

El calor es el catalizador que inicia y acelera la reacción de enlace cruzado. A una temperatura como 170 °C, esta reacción puede comenzar en tan solo 10 minutos.

La presión es igualmente crítica. Fuerza todos los componentes de caucho firmemente unos contra otros y contra la parte superior, eliminando las bolsas de aire y asegurando una unión completa y uniforme en todas las superficies.

Un ciclo cronometrado con precisión

Todo el ciclo está cuidadosamente programado. Un tiempo insuficiente da como resultado una vulcanización incompleta y una unión débil. Demasiado tiempo puede sobrecurar el caucho, haciéndolo quebradizo y propenso a agrietarse.

Comprender las compensaciones

La construcción vulcanizada ofrece ventajas claras, pero también tiene limitaciones que la hacen inadecuada para ciertos tipos de calzado.

Ventaja: Durabilidad y sensación de tabla inigualables

El principal beneficio es la durabilidad. Debido a que la suela está químicamente fusionada a la parte superior, es extremadamente resistente a la delaminación o separación.

Esta construcción también da como resultado una suela delgada y flexible que proporciona una excelente retroalimentación del suelo, a menudo llamada "sensación de tabla", que es muy valorada en el skateboarding.

Ventaja: Una estética clásica y atemporal

El proceso crea el aspecto icónico de las zapatillas clásicas como las Converse Chuck Taylors o las Vans Authentics, caracterizadas por la cinta de caucho envolvente.

Desventaja: Amortiguación y soporte limitados

La construcción simple y fusionada por calor no se adapta fácilmente a las entresuelas complejas de espuma multidensidad (como EVA) utilizadas en las zapatillas deportivas modernas. Esto generalmente significa menos amortiguación y soporte para el arco.

Desventaja: Más mano de obra y uso intensivo de energía

La construcción de calzado vulcanizado a menudo requiere más mano de obra, particularmente para envolver con precisión la cinta foxing. El proceso de calentar un gran autoclave también consume mucha energía en comparación con otros métodos.

La alternativa clave: construcción con cemento en frío

Para comprender completamente la vulcanización, es útil compararla con su principal alternativa.

Vulcanizado: una unión forjada por calor

Como hemos visto, este método utiliza una reacción química desencadenada por calor y presión para "soldar" los componentes del zapato en una sola pieza.

Cemento en frío: un ensamblaje basado en adhesivos

En la construcción con cemento en frío, la parte superior del zapato y la unidad de suela premoldeada se fabrican por separado y luego se unen utilizando un adhesivo fuerte. Este es el método dominante para las zapatillas deportivas modernas, ya que permite unidades de suela complejas hechas de múltiples materiales como espuma, plástico y caucho.

Tomando la decisión correcta para su objetivo

Comprender estos dos métodos de construcción le permite seleccionar calzado en función de su rendimiento y características previstas.

- Si su enfoque principal es la durabilidad, la sensación de tabla y el estilo clásico: la construcción vulcanizada es la elección definitiva para zapatillas de skate y zapatillas de herencia.

- Si su enfoque principal es la amortiguación avanzada, el soporte para el arco o el rendimiento ligero: la construcción con cemento en frío es más adecuada para zapatillas deportivas, botas de montaña y calzado técnico.

En última instancia, saber cómo se fabrica un zapato le permite mirar más allá de la marca y comprender las compensaciones funcionales inherentes a su diseño.

Tabla resumen:

| Aspecto | Construcción Vulcanizada (Autoclave) | Construcción con Cemento en Frío |

|---|---|---|

| Método de Unión Principal | Reacción química (calor y presión) | Adhesivo fuerte |

| Ventaja Clave | Durabilidad superior, sensación de tabla | Amortiguación avanzada, soporte |

| Ideal Para | Zapatillas de skate, zapatillas clásicas | Zapatillas deportivas, calzado técnico |

| Uso de Energía | Alto (uso intensivo de energía) | Menor |

¿Necesita calzado vulcanizado o con cemento en frío de alta calidad? Como fabricante a gran escala, 3515 produce una gama completa de zapatos y botas duraderos, elegantes y orientados al rendimiento para distribuidores, propietarios de marcas y clientes mayoristas. Permítanos ayudarle a seleccionar el método de construcción perfecto para su mercado. ¡Póngase en contacto con nuestros expertos hoy mismo para hablar sobre sus necesidades de producción!

Guía Visual

Productos relacionados

- Zapatos de seguridad premium con zapatillas de seguridad con hebilla giratoria

- Fabricante al por mayor de calzado de seguridad para producción personalizada OEM/ODM

- Botines de cuero al por mayor con suela de tacos para la fabricación de marca personalizada

- Botas de lluvia impermeables duraderas | Fabricante a medida para mayoristas y marcas

- Mayorista de botas de seguridad personalizables Fabricación de calzado duradero y de protección

La gente también pregunta

- ¿Merece la pena el calzado de seguridad? Protección esencial para lugares de trabajo de alto riesgo

- ¿Cómo puedes determinar la bota de seguridad adecuada para tu lugar de trabajo? Combina las botas con los peligros

- ¿Hay opciones de puntera de seguridad disponibles para botas de trabajo de mujer? Una guía sobre punteras de acero, compuestas y de aleación

- ¿Cuál es el ancho de zapato más común para las botas con puntera de seguridad? La Guía de Ajuste Crítico para Comodidad y Seguridad

- ¿Cuáles son las consideraciones clave para encontrar una bota de seguridad con punta perfecta? Evite lesiones y molestias