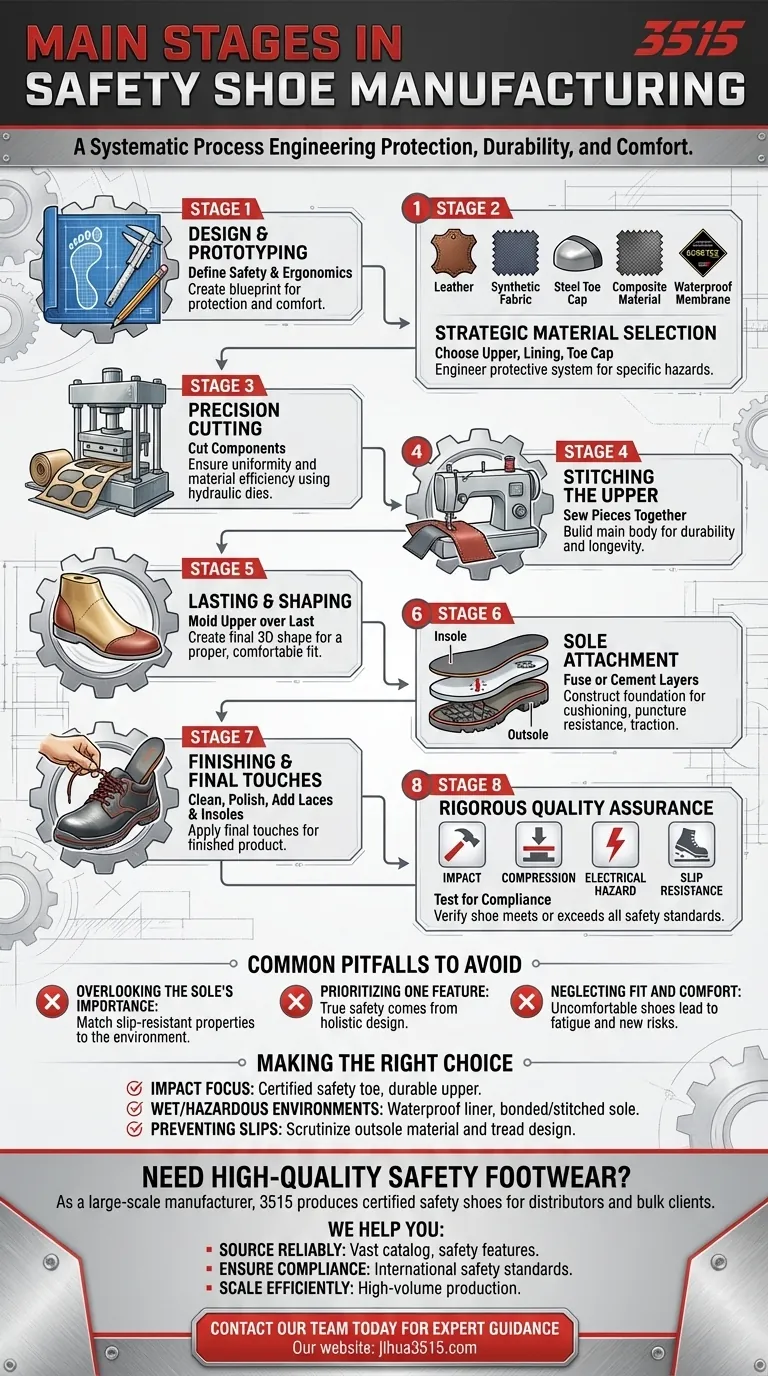

En esencia, la fabricación de calzado de seguridad es un proceso de múltiples etapas que integra sistemáticamente la protección en el calzado. Las principales etapas incluyen el diseño y la selección de materiales, el corte de precisión de los componentes, la costura y el modelado de la parte superior, la unión de la suela y la implementación de rigurosos controles de calidad en todo el proceso.

La creación de un calzado de seguridad no es un mero ensamblaje; es un proceso deliberado de integración de tecnologías de protección específicas en una plataforma duradera y cómoda. Cada etapa, desde la selección del compuesto adecuado para una puntera hasta el método de unión de una suela antideslizante, es una decisión crítica que define el rendimiento del calzado en un entorno peligroso.

El Plan: Diseño y Selección de Materiales

El proceso comienza mucho antes de cortar cualquier material. La base de un calzado de seguridad fiable es un diseño bien pensado respaldado por materiales cuidadosamente seleccionados, diseñados para amenazas específicas.

Etapa 1: Diseño y Prototipado

La fase inicial de diseño define el propósito del calzado. Los ingenieros determinan los requisitos de seguridad específicos, como la resistencia al impacto, la resistencia al deslizamiento o la protección contra peligros eléctricos, y los equilibran con la necesidad de comodidad durante largas horas de trabajo.

Etapa 2: Selección Estratégica de Materiales

Se eligen materiales para cada una de las partes principales del calzado para que funcionen juntos como un sistema de protección.

La parte superior suele estar hecha de cuero duradero o tejidos sintéticos avanzados. El forro interior puede incluir membranas impermeables como GORE-TEX para protección contra la intemperie. La puntera de seguridad, un componente crítico, está hecha de materiales como acero o compuestos más ligeros para proteger contra impactos y compresión.

La Línea de Ensamblaje: Del Corte al Moldeado

Una vez que el diseño está finalizado y los materiales se han adquirido, comienza la construcción física con un enfoque en la precisión y la durabilidad.

Etapa 3: Corte de Precisión

Los materiales para la parte superior del calzado se extienden y se cortan en secciones de forma precisa. Esto a menudo se realiza utilizando potentes máquinas hidráulicas móviles equipadas con troqueles de acero afilados de varios tamaños, lo que garantiza que cada pieza sea uniforme.

Etapa 4: Costura de la Parte Superior

Las piezas cortadas son cosidas cuidadosamente por operarios cualificados. Esta etapa crea el cuerpo principal del calzado, y la calidad de la costura es fundamental para la durabilidad y longevidad general del calzado.

Etapa 5: Montaje y Moldeado

La parte superior cosida se estira y se moldea sobre una forma con forma de pie llamada "horma". Este proceso crucial, conocido como montaje, da al calzado su forma tridimensional final, asegurando un ajuste adecuado y cómodo.

Construcción de la Base: Suela y Acabado

Las etapas finales implican la construcción de la base del calzado y la realización de exhaustivas comprobaciones para garantizar que cumple todas las normas de seguridad.

Etapa 6: Unión de la Suela

La suela a menudo se compone de varias capas: una plantilla para la comodidad, una entresuela para amortiguación y resistencia a la perforación, y una suela exterior para tracción. Estas capas se fusionan o cementan en la parte inferior de la parte superior moldeada para crear la base del calzado.

Etapa 7: Acabado y Toques Finales

En esta etapa, el calzado se limpia, se pule y se le colocan cordones y la plantilla de confort final. Este es el último paso en el ensamblaje físico antes de que el calzado pase a su inspección final.

Etapa 8: Riguroso Control de Calidad

El control de calidad no es solo un paso final, sino un proceso continuo. A lo largo de la fabricación, se prueban los componentes y el calzado ensamblado para garantizar que cumplen o superan las normas de seguridad específicas de resistencia al impacto, compresión y peligros eléctricos.

Errores Comunes a Evitar

Al seleccionar calzado de seguridad, comprender el proceso de fabricación le ayuda a evitar errores comunes y a reconocer lo que realmente importa.

Pasar por Alto la Importancia de la Suela

La característica más visible suele ser la puntera de seguridad, pero la suela exterior es igual de crítica. El incumplimiento de las propiedades antideslizantes de la suela con el entorno de trabajo específico (por ejemplo, suelos aceitosos, terrenos irregulares) es una causa frecuente de lesiones laborales.

Priorizar una Característica por Encima de Todo lo Demás

Un calzado con una puntera de seguridad de primera categoría pero con costuras deficientes o una suela débilmente unida es un punto de fallo. La verdadera seguridad proviene de un diseño holístico donde cada componente se fabrica con un alto estándar.

Descuidar el Ajuste y la Comodidad

Un calzado que es técnicamente seguro pero dolorosamente incómodo provocará fatiga y distracción, creando nuevos riesgos de seguridad. La etapa de "montaje" y moldeado es clave para crear un calzado que se pueda usar de forma segura durante todo un turno.

Tomar la Decisión Correcta para su Objetivo

Utilice su comprensión del proceso de fabricación para seleccionar calzado que se alinee con sus necesidades de seguridad específicas.

- Si su enfoque principal es la protección contra impactos: Verifique que el calzado tenga una puntera de seguridad certificada (compuesta o de acero) y que la parte superior esté fabricada con materiales duraderos y bien cosidos.

- Si su enfoque principal es trabajar en entornos húmedos o líquidos peligrosos: Dé prioridad a los calzados con un forro impermeable de alta calidad y una suela que esté unida químicamente o cosida de forma segura a la parte superior, no solo pegada.

- Si su enfoque principal es prevenir resbalones y caídas: Examine detenidamente el material y el diseño de la banda de rodadura de la suela exterior, asegurándose de que esté específicamente clasificado para las superficies en las que trabajará.

Comprender cómo se fabrica un calzado de seguridad le permite ir más allá de las afirmaciones de marketing y evaluar la calidad y idoneidad fundamentales de su calzado de protección.

Tabla Resumen:

| Etapa | Actividad Clave | Propósito |

|---|---|---|

| 1. Diseño y Prototipado | Definir requisitos de seguridad y ergonomía. | Crear un plan para la protección y la comodidad. |

| 2. Selección de Materiales | Elegir materiales para la parte superior, el forro y la puntera. | Diseñar un sistema para contrarrestar peligros específicos del lugar de trabajo. |

| 3. Corte de Precisión | Cortar componentes utilizando troqueles hidráulicos. | Garantizar la uniformidad y la eficiencia de los materiales. |

| 4. Costura de la Parte Superior | Cosar las piezas cortadas. | Construir el cuerpo principal para la durabilidad y la longevidad. |

| 5. Montaje y Moldeado | Moldear la parte superior sobre una forma con forma de pie. | Crear la forma 3D final para un ajuste adecuado y cómodo. |

| 6. Unión de la Suela | Fusionar o cementar la plantilla, la entresuela y la suela exterior. | Construir la base para la amortiguación, la resistencia a la perforación y la tracción. |

| 7. Acabado | Limpiar, pulir y añadir cordones y plantillas. | Aplicar los toques finales para un producto terminado. |

| 8. Control de Calidad | Probar la resistencia al impacto, la compresión y el deslizamiento. | Verificar que el calzado cumple o supera todas las normas de seguridad. |

¿Necesita Calzado de Seguridad de Alta Calidad para su Empresa?

Como fabricante a gran escala, 3515 produce una amplia gama de calzado y botas de seguridad certificados para distribuidores, propietarios de marcas y clientes mayoristas. Nuestra experiencia en cada etapa del proceso de fabricación, desde la selección estratégica de materiales hasta un riguroso control de calidad, garantiza que sus clientes reciban calzado duradero, cómodo y totalmente conforme.

Le ayudamos a:

- Abastecerse de forma fiable: Acceda a un amplio catálogo de estilos con diversas características de seguridad (punteras de acero/compuesto, suelas antideslizantes, membranas impermeables).

- Garantizar el cumplimiento: Todos nuestros productos se fabrican para cumplir las normas de seguridad internacionales.

- Escalar de forma eficiente: Aproveche nuestras capacidades de producción de gran volumen para satisfacer pedidos de cualquier tamaño.

Hablemos de sus necesidades específicas. Póngase en contacto con nuestro equipo hoy mismo para obtener asesoramiento experto y precios competitivos.

Guía Visual

Productos relacionados

- Fabricante de calzado de seguridad a medida para marcas mayoristas y OEM

- Zapatos de Seguridad Deportivos Premium de KPU al por Mayor

- Zapatos de seguridad ligeros de primera calidad para venta al por mayor y pedidos a granel

- Mayorista Botas de seguridad transpirables duraderas Fabricante OEM personalizado

- Mayorista Botas de seguridad de cuero con puntera protectora personalizable

La gente también pregunta

- ¿Qué papel juegan los zapatos de seguridad industrial con puntera de acero o capas protectoras compuestas en la fabricación de alto riesgo?

- ¿Por qué es fundamental el uso de calzado de seguridad con puntera de acero durante el mantenimiento de las cadenas de prensado de las fábricas de azúcar? Proteja a su equipo

- ¿Cuáles son las funciones de seguridad primarias de las botas de seguridad con diseño de puntera de acero? Protección esencial para la industria

- ¿Cuál es la función principal de las punteras reforzadas de acero en el calzado de seguridad industrial? Proteger a los trabajadores de impactos de piedra

- ¿Cuáles son las funciones protectoras principales del calzado de seguridad para el control de mosquitos? Salvaguardar a los trabajadores de los riesgos químicos y de campo