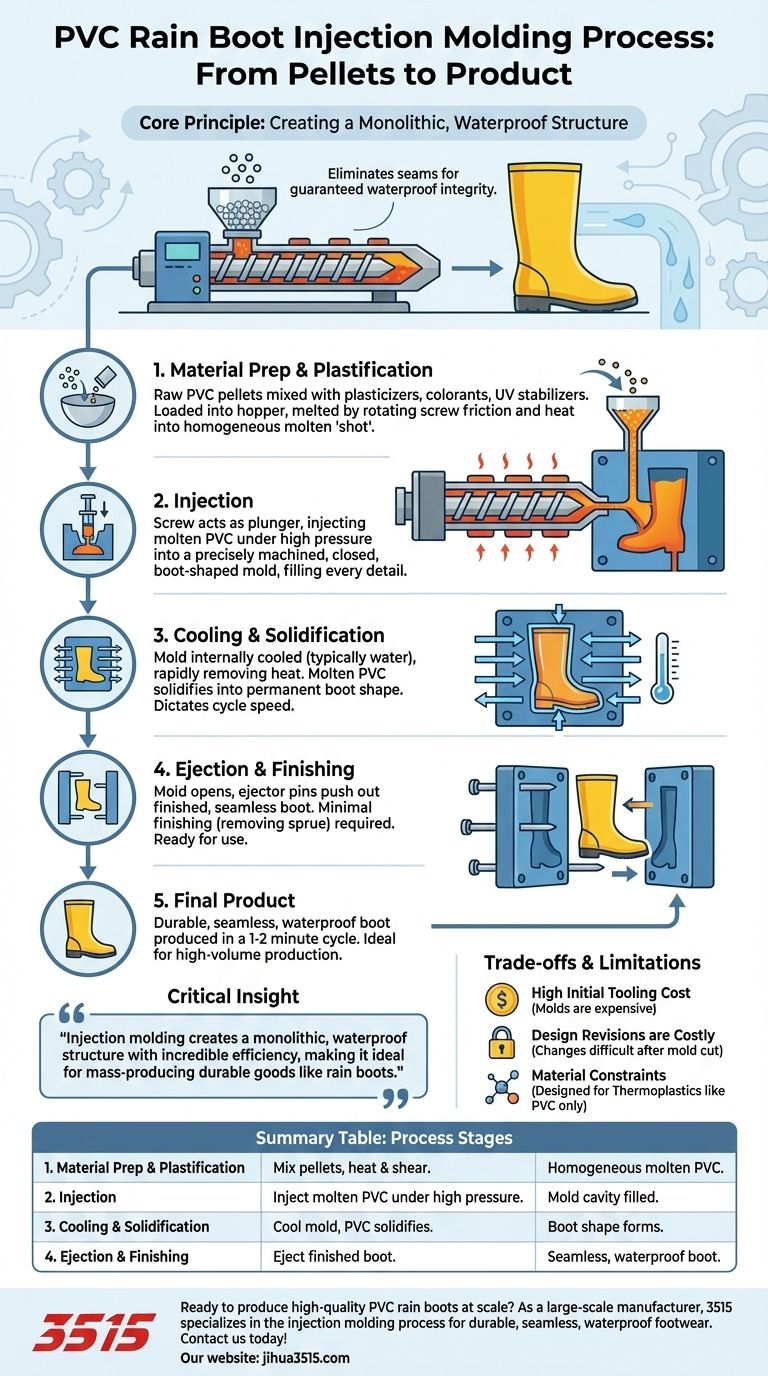

En esencia, el proceso de moldeo por inyección para botas de lluvia de PVC es un método de fabricación de alta velocidad que transforma gránulos de plástico crudo en una bota completa, continua e impermeable en una sola operación automatizada. Bajo inmenso calor y presión, el cloruro de polivinilo (PVC) fundido se fuerza a entrar en un molde con forma de bota mecanizado con precisión, donde se enfría y solidifica.

La idea fundamental es que el moldeo por inyección no es solo una forma de dar forma al plástico; es un método para crear una estructura monolítica e impermeable con una eficiencia y consistencia increíbles, lo que lo convierte en el proceso ideal para la producción en masa de bienes duraderos como las botas de lluvia.

El Principio Fundamental: De los Gránulos a una Bota Terminada

El desafío fundamental en la fabricación de una bota de lluvia es garantizar que sea completamente impermeable. Los métodos tradicionales que implican coser o pegar crean costuras, que son puntos potenciales de fallo y fugas.

El moldeo por inyección resuelve esto al formar toda la bota —suela, empeine y tacón— como una sola pieza continua de material. Esto elimina por completo las costuras, garantizando un producto final impermeable directamente del molde.

Un Desglose Paso a Paso del Proceso

Todo el ciclo, desde la carga de la materia prima hasta la expulsión de una bota terminada, puede durar tan solo de uno a dos minutos, lo que permite una escala de producción masiva. Cada etapa es fundamental para la calidad final de la bota.

Paso 1: Preparación del Material

Antes de que comience el proceso, los gránulos de PVC crudos a menudo se mezclan con aditivos. Estos pueden incluir plastificantes para controlar la flexibilidad, colorantes para la estética y estabilizadores UV para evitar la degradación por la luz solar. Esta mezcla se carga luego en una tolva de la máquina de moldeo por inyección.

Paso 2: Plastificación (Fusión)

Los gránulos de PVC se alimentan desde la tolva a un barril calentado que contiene un gran tornillo giratorio. A medida que el tornillo gira, empuja simultáneamente los gránulos hacia adelante y genera una intensa fricción y calor. Esto, combinado con bandas de calentamiento externas, derrite el PVC hasta convertirlo en un líquido homogéneo y fundido conocido como el "disparo".

Paso 3: Inyección

Una vez que se ha acumulado una cantidad suficiente de PVC fundido en la parte delantera del barril, el tornillo actúa como un émbolo. Se impulsa hacia adelante a alta presión, inyectando el disparo de plástico fundido en un molde cerrado y con temperatura controlada. La presión asegura que el PVC líquido llene completamente cada detalle de la cavidad con forma de bota, desde la suela hasta cualquier logotipo en el lateral.

Paso 4: Enfriamiento y Solidificación

El molde se enfría internamente, generalmente con agua circulante. Esto elimina rápidamente el calor del PVC fundido, haciendo que se solidifique y tome la forma permanente del molde. Esta fase de enfriamiento suele ser la parte más larga del ciclo y determina la velocidad general de producción.

Paso 5: Expulsión y Acabado

Después de que el PVC se ha solidificado, el molde se abre y los pasadores expulsores empujan la bota de lluvia terminada. En este punto, la bota está completamente formada y funcional. El único paso de acabado requerido suele ser la eliminación de un pequeño trozo de material sobrante (el "bebedero") donde se inyectó el plástico en el molde.

Comprensión de las Compensaciones y Limitaciones

Si bien es muy eficaz, el moldeo por inyección no está exento de sus limitaciones específicas. Comprenderlas es clave para aprovechar el proceso correctamente.

Alto Costo Inicial de Herramientas

El principal inconveniente es el costo del molde, también conocido como la "herramienta". Los moldes son piezas complejas de acero endurecido, y su diseño y fabricación pueden ser extremadamente costosos, a menudo ascendiendo a decenas de miles de dólares o más. Esto hace que el proceso sea adecuado solo para la producción de alto volumen, donde el costo se puede distribuir entre muchas unidades.

Las Revisiones de Diseño Son Costosas

Una vez que se corta un molde de acero, realizar cambios es difícil y costoso. El diseño de la bota debe estar completamente finalizado antes de que comience la fabricación de las herramientas. Modificar un molde es una tarea de ingeniería importante, a diferencia de la flexibilidad que ofrecen los métodos de prototipado.

Restricciones de Materiales

El moldeo por inyección está diseñado para termoplásticos, polímeros que se pueden derretir y enfriar repetidamente. Si bien el PVC es una opción excelente y versátil, este proceso no es adecuado para materiales como el caucho natural o los plásticos termoestables, que no se pueden volver a fundir una vez curados.

Tomar la Decisión Correcta para su Objetivo

Aplicar este conocimiento depende completamente de las prioridades de su proyecto.

- Si su enfoque principal es la producción en masa y la eficiencia de costos: El moldeo por inyección es inigualable para grandes volúmenes, ya que el bajo costo por bota compensa rápidamente la alta inversión inicial en herramientas.

- Si su enfoque principal es un diseño continuo e impermeable: La naturaleza monolítica de una pieza moldeada por inyección la convierte en la opción superior para crear un producto que inherentemente no tiene fugas.

- Si su enfoque principal es el prototipado rápido o la producción de bajo volumen: El alto costo de las herramientas hace que el moldeo por inyección no sea práctico; la impresión 3D u otros métodos de fabricación serían más adecuados para los modelos iniciales.

En última instancia, el proceso de moldeo por inyección proporciona un camino potente y eficiente desde la materia prima hasta un producto terminado y confiable.

Tabla Resumen:

| Etapa | Acción Clave | Resultado |

|---|---|---|

| 1. Preparación del Material | Mezclar gránulos de PVC con plastificantes, colorantes. | Compuesto listo para fundir. |

| 2. Plastificación | Calentar y cizallar gránulos en un barril con un tornillo. | PVC fundido homogéneo. |

| 3. Inyección | Inyectar PVC fundido a alta presión en un molde. | La cavidad del molde se llena por completo. |

| 4. Enfriamiento | Enfriar el molde con agua circulante. | El PVC se solidifica en forma de bota. |

| 5. Expulsión | Abrir el molde y expulsar la bota terminada. | Se produce una bota continua e impermeable. |

¿Listo para producir botas de lluvia de PVC de alta calidad a escala?

Como fabricante a gran escala, 3515 se especializa en el proceso de moldeo por inyección para ofrecer calzado duradero, continuo y completamente impermeable. Producimos una amplia gama de botas para distribuidores, propietarios de marcas y clientes mayoristas, garantizando eficiencia y consistencia para sus necesidades de alto volumen.

¡Contáctenos hoy para discutir su proyecto y obtener una cotización!

Guía Visual

Productos relacionados

- Botas de lluvia impermeables duraderas | Fabricante a medida para mayoristas y marcas

- Fabricante al por mayor de calzado de seguridad para producción personalizada OEM/ODM

- Botas y Zapatos de Seguridad Impermeables y Resistentes al Fuego de Primera Calidad

- Botas de seguridad impermeables de alta calidad al por mayor, protección de alto rendimiento para mercados industriales

- Botas y Zapatos de Seguridad Premium Aislados para Pedidos Mayoristas y al por Mayor

La gente también pregunta

- ¿Qué soluciones temporales se mencionaron para usar calzado menos de soporte como las botas de agua? Protege tus pies ahora

- ¿Cuáles son los principales beneficios de las botas de PVC? Protección impermeable y química inigualables

- ¿Cuánto tiempo pueden durar las botas de agua de PVC con el cuidado adecuado? Prolonga su vida útil durante años

- ¿Cómo se deben lavar los zapatos impermeables? Proteja su inversión con el cuidado adecuado

- ¿Qué hace que las botas de PVC sean adecuadas para diversos entornos? Protección y durabilidad inigualables

- ¿Es aconsejable estirar manualmente las botas de agua infantiles? Proteja la salud de los pies de su hijo y la integridad de las botas

- ¿Qué papel juegan las botas de agua en la educación y exploración al aire libre? Desbloquea un aprendizaje seguro y práctico

- ¿Qué materiales se utilizan en las botas de nieve y las botas de agua? Una guía sobre calzado impermeable